Инженеры и дизайнеры должны понимать материалы, производственные процессы и варианты использования деталей, чтобы определить подходящие методы их создания. Это обзор 8 различных производственных процессов, которые вы можете использовать для создания нестандартных металлических деталей.

Хотя 3D-печать, также известная как аддитивное производство, становится все более важной производственной стратегией, она не может заменить традиционное производство деталей с помощью литья под давлением или других средств массового производства.

Узнайте о допусках для обработки с ЧПУ, в том числе о том, как проектирование более жестких допусков может повлиять на затраты, выбор производственного процесса, вариантов контроля и материалов.

ВИРТУАЛЬНАЯ ФАБРИКА планирует добавить еще четыре материала в свою линейку доступных материалов для селективного лазерного спекания. Это нейлон с углеродным наполнителем, нейлон с минеральным наполнителем, нейлон с алюминиевым наполнителем и нейлон 11 EX.

Металлические детали уникальны для отдельных отраслей и областей применения. Инженеры и дизайнеры должны понимать материалы, производственные процессы и варианты использования деталей, чтобы определить подходящие методы их создания.

Способы изготовления металлических деталей могут значительно различаться. Каждый процесс имеет свои сильные стороны, совместимые материалы и компромиссы. Более глубокое понимание ряда методов производства улучшит этот процесс принятия решений. Это обзор 8 различных производственных процессов, которые вы можете использовать для создания нестандартных металлических деталей. Эти:

- Фрезерование с ЧПУ и токарная обработка с ЧПУ

- Экструзия

- Металлическое литье

- Литье под давлением

- Литье металлов под давлением

- Ковка

- Листовой металл и штамповка

- 3D-печать металлом

1. Фрезерно-токарная обработка с ЧПУ

Существует два основных типа технологий обработки с ЧПУ . Фрезерные станки с ЧПУ представляют собой автоматизированные станки для резки. Они отрезают ненужный материал с помощью вращающейся шпиндельной головки. При повороте материал вращается против стационарного инструмента, чтобы придать материалу желаемую форму. Они хорошо работают с рядом материалов, включая пластик, алюминий, нержавеющую сталь и титан.

Как работает обработка на станках с ЧПУ и токарная обработка

Токарная обработка с ЧПУ предполагает использование либо токарных станков с ЧПУ, либо многоосевых токарных центров с ЧПУ. Производители используют токарные станки с ЧПУ для обработки материалов для получения цилиндрических и концентрических элементов на деталях. Токарные станки с приводными инструментами включают режущие инструменты и сверла для концевых фрез для создания внеосевых элементов без необходимости смены платформы. Специализированные токарные станки с ЧПУ, часто называемые швейцарскими станками, предназначены для быстрого изготовления мелких деталей со сложными характеристиками путем объединения нескольких инструментов и шпинделей внутри станка.

Типичный токарный станок будет вращать деталь вокруг центральной оси, чтобы удалить элементы, используя жесткие режущие инструменты. Другие функции, выполняемые на токарном станке, включают создание внутренней и внешней резьбы, создание фланцевых элементов, канавок для уплотнительных колец и текстур с накаткой.

Токарные станки с ЧПУ и фрезерные станки с ЧПУ имеют разные конфигурации осей. Токарные станки с ЧПУ обычно представляют собой 3- или 4-осевые станки с одним шпинделем. 3-осевая обработка с ЧПУ обрабатывает материалы по осям X, Y и Z, удаляя стружку в этих трех направлениях. 4-осевые инструменты включают в себя движения за пределами концентрических элементов на токарных станках и наклон на фрезерных станках. Токарные станки идеально подходят для обработки круглых деталей и требуют больше усилий для обработки неправильных форм и острых кромок, в то время как для фрезерных станков наоборот.

Более современные технологии ЧПУ поддерживают до 5 осей. Эти инструменты добавляют наклон и вращение к традиционным осям X, Y и Z, обеспечивая точную резку более детализированных деталей. 5-осевая обработка также более эффективна, поскольку позволяет создавать больше деталей за одну операцию. Фрезы доступны в нескольких конфигурациях, часто с использованием 3, 4 и 5 осей.

CNC расшифровывается как Computer Numeric Controlled, и операторы управляют фрезерными и токарными станками с ЧПУ с помощью G-кода — языка программирования, который предоставляет инструкции по движению машины. Современные инструкции по программированию создаются с помощью программного обеспечения автоматизированного производства (CAM). Этот код указывает машине, куда переместить головку инструмента. Он также контролирует скорость и подачу, то есть вращение, глубину резания и перемещение заготовки. Сложность G-кода зависит от количества осей станка и используемых наборов инструментов.

ЧПУ материалы

Фрезерные станки с ЧПУ и токарные станки с ЧПУ хорошо работают с аналогичными материалами. К ним относятся алюминий, латунь, бронза, медь, сталь, нержавеющая сталь, титан и цинковые сплавы. Эти инструменты также хорошо работают с пластиком и композитами, такими как ацеталь, АБС, G-10, и такими материалами, как PEEK или PTFE.

Варианты использования ЧПУ и отрасли

Фрезерные станки с ЧПУ являются рабочими лошадками производственного мира, поскольку они точны и воспроизводимы. Это означает, что они идеально подходят для быстрого прототипирования и мелкосерийного производства. Их универсальность с материалами делает их идеальными практически для любой работы.

Токарные станки с ЧПУ также универсальны. Производство на токарных станках также требует меньше настроек для работы без помощи рук, что делает их эффективными вариантами для целого ряда вариантов использования. Форма детали и заданные допуски обычно определяют, какой из двух методов использовать: для деталей с концентрическими элементами требуются токарные станки, а для угловых деталей требуется фрезерование.

Отрасли, в которых используется обработка с ЧПУ, включают:

- Аэрокосмическая промышленность и оборона

- Автомобильный

- Потребительские товары

- Электроника

- промышленный

- Медицинские и стоматологические

- Робототехника

Посетите наши страницы фрезерных станков с ЧПУ и токарных станков с ЧПУ для получения дополнительной информации о запасах, отделке, применениях и других преимуществах процессов.

2. Экструзия

Экструзия включает в себя проталкивание нагретого металла или пластика через головку. На практике это напоминает выдавливание тюбика зубной пасты. Матрица создает форму сетки, такую как трубка, L-образная структура или более сложные элементы. Экструзия металлических деталей обычно требует последующей обработки, такой как резка, сверление или механическая обработка. Он идеально подходит для больших объемов деталей, требующих постоянного поперечного сечения.

Это связано с тем, что экструзионные профили могут быть практически любой формы с непрерывным поперечным сечением. Отличным примером является обрамление для окон с несколькими функциями для защиты разных окон в сборке. Они могут быть даже полыми, например, квадратными, круглыми или шестигранными. Производители определяют его форму при создании формы штампа.

Как работает экструзия

Три типа экструзии: горячая экструзия, холодная экструзия и трение. Горячая экструзия включает в себя высокие температуры, чтобы предотвратить затвердевание обрабатываемого материала. Холодная экструзия осуществляется при температуре, близкой к комнатной, что дает некоторые преимущества по сравнению с горячей экструзией. Материал может быть прочнее, иметь меньше окисления или иметь более жесткие допуски. Наконец, экструзия трением включает использование силы для прижимания материала к матрице.

Экструзионные материалы

Экструзионные материалы могут быть пластмассами или металлами. Примерно 80% экструдированных металлических деталей изготовлены из алюминиевого сплава. Между тем, полиэтилен наиболее распространен в пластиковых профилях.

Варианты использования и отрасли

Экструзия — простой процесс по сравнению с другими методами. Затраты на оснастку на 80-90% ниже, чем при литье под давлением и литье под давлением. Экструзия обеспечивает более гладкие поверхности для красок и отделки. Это делает экструзию идеальной для прецизионных и косметических деталей. Полы, окна и перила являются идеальными приложениями. Автомобильные и аэрокосмические компоненты также идеально подходят для экструзии.

Экструдированные алюминиевые детали

3. Литье металла

Литье металла – это давний производственный процесс. Он заключается в заливке жидкого металла в форму. Жидкий металл затвердевает в форме нужной формы. Затем его охлаждают и извлекают из формы.

Современное литье металлов является точным, автоматизированным и использует передовые инструменты. Но его принципы остаются прежними. Его широкое использование является свидетельством успеха этого метода.

Как это работает

Процесс литья металла начинается с изготовления модели. Узоры создают пустоты в форме деталей в форме перед заливкой жидкого металла. Современные методы изготовления моделей используют точные расчеты для достижения желаемой формы. Это может включать масштабирование для учета усадки, а также наличие избыточной толщины материала при подготовке к чистовой обработке с ЧПУ.

Во многих случаях форма разрушается в процессе литья. Это запланированный шаг при литье в песчаные формы, когда слепок, сформированный из песка, разбивается на части, чтобы обнажить готовую деталь. Новые формы для литья в песчаные формы легко изготовить, а песок часто используется для создания новых форм.

Литье металла может также включать использование воска в процессе, называемом литьем по выплавляемым моделям. Производители начинают с создания восковой модели конечного продукта. Воск покрывается слоями керамики перед тем, как воск нагревается и удаляется. Керамика формирует форму, ее внутренняя часть отпечатана узором, сформированным воском.

Каждый из этих двух методов имеет свои преимущества. Например, литье в песчаные формы является более простым процессом, и его легко повторить. Литье по выплавляемым моделям требует большей подготовки, но может работать лучше при создании сложных деталей. Литье в песчаные формы часто обходится дороже; литье по выплавляемым моделям требует больше труда для изменения данного дизайна. Производители должны определить наилучший процесс, учитывая их бюджет и трудовые ограничения, а также качества, которые они хотят получить от своих деталей.

Металлические литейные материалы

Литье металла – универсальный процесс. Он поддерживает детали из любого металла, которые могут принимать жидкую форму. Вот почему инженеры в разных отраслях промышленности используют целый ряд материалов для литья металлов. Алюминиевые, магниевые и медные сплавы являются одними из самых распространенных. Но производители также используют цинк, сталь и другие металлы.

Кастинг вариантов использования и отраслей

Почти каждое серийно выпускаемое механическое устройство сегодня использует ту или иную форму литья. В серийном производстве литье обычно превосходит обработку с ЧПУ по затратам и производительности. Металлическое литье позволяет получить конструкционные компоненты с высокой точностью для различных вариантов использования. В стиральных машинах, автомобилях и металлических трубах используется металлическое литье.

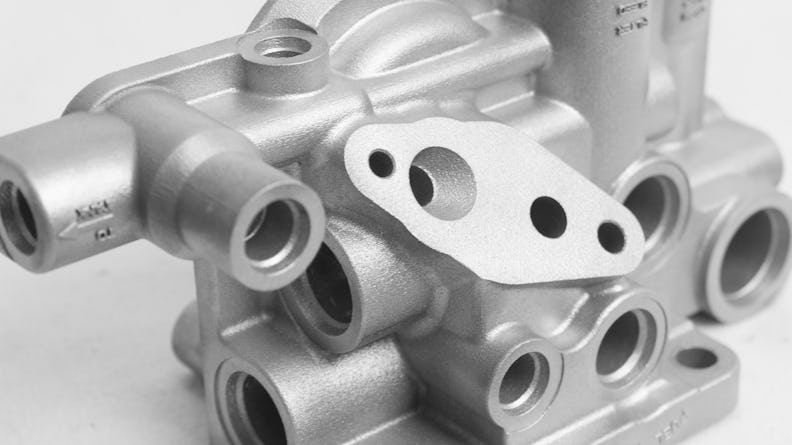

4. Литье под давлением

Литье под давлением идеально подходит для больших объемов сложных металлических деталей. При литье под давлением в качестве материалов используются стальные формы и легкоплавкие металлы. Инженеры используют литье под давлением для сложных проектов, где точность, надежность и производительность на уровне производства имеют решающее значение. В литье под давлением используются многоразовые твердые инструменты, аналогичные процессу литья под давлением, что обеспечивает более гладкую поверхность деталей при сохранении низкой стоимости в массовых количествах.

Как это работает

При литье под давлением жидкий металл подается в форму с помощью высокого гидравлического или пневматического давления. Это отличается от традиционного литья металла, когда металл выливается. Производители предпочитают литье под давлением при изготовлении деталей со сложными деталями. Использование давления делает создание хитросплетений более эффективным.

Горячая камера, или «гусиная шея», литье под давлением является наиболее популярным методом. «Гусиная шея» описывает форму системы подачи металла, которая подает расплавленный металл в форму для штамповки. Производители используют литье под давлением в холодной камере, чтобы ограничить коррозию машин. Этот метод включает заливку расплавленного металла в систему впрыска. В каждом из этих методов процесс подобен литью пластмасс под давлением, когда стальной инструмент закрыт, а материал детали поступает в полость формы для затвердевания в форме детали. После затвердевания инструмент открывается, и деталь либо падает механически, либо удаляется вручную.

Материалы для литья под давлением

Производители литья под давлением часто специализируются на отдельных материалах, включая алюминий, цинк или магний. Это связано с тем, что исходным сырьем является расплавленный металл, поступающий в специальную машину для литья под давлением. Примерно 80% литых деталей изготовлены из алюминия. Цинковый сплав, другой металл с низкой температурой плавления, также является распространенным материалом, используемым при литье под давлением.

Варианты использования и отрасли

Литые детали универсальны. Они прочны и устойчивы к высоким температурам. Они также имеют гладкую или текстурированную поверхность. Литье под давлением способствует большим объемам производства, где оно обычно может превзойти ЧПУ и литье по выплавляемым моделям. Это поддерживает широкий спектр красок, покрытий и отделки. Тем не менее, литье под давлением идеально подходит для использования в ударопрочном оборудовании, где важна прочность.

Свяжитесь со службой поддержки площадки ВИРТУАЛЬНАЯ ФАБРИКА, чтобы узнать об услугах по литью под давлением.

5. Литье металлов под давлением

Литье под давлением наиболее распространено для создания пластиковых деталей. Но производители также используют услуги литья под давлением для металлических деталей. Это рентабельно для крупномасштабных проектов, даже с высокой точностью. Хотя он идеально подходит для проектов, требующих небольших деталей, литье металлов под давлением или MIM можно использовать для деталей любого размера.

Как это работает

В отличие от литья под давлением, литье металлов под давлением использует смесь полимер-металл, где расплавленный пластик позволяет материалу течь при нагревании. Материал также находится под давлением во время этого процесса. Машина впрыскивает жидкий материал в форму. Материал охлаждается и принимает форму формы для изготовления детали.

После формовки детали находятся в «зеленом состоянии», что означает, что они имеют правильную форму, но очень хрупкие. В процессе постспекания пластик полностью удаляется, оставляя после себя только расплавленный металл. Во время этого процесса в печи, обычно проводимого в вакуумной печи, деталь значительно усаживается.

МИМ-материалы

Литье металлов под давлением можно использовать с металлами, обычными для других производственных процессов. Однако процесс требует, чтобы эти металлы были измельчены в порошок и смешаны с полимером для инъекций. Таким образом, детали можно быстро формовать и изготавливать большими партиями.

Варианты использования и отрасли

Литье металлов под давлением напоминает процессы литья пластмасс под давлением для создания деталей. Но характер литья под высоким давлением добавляет ключевые преимущества. Он эффективен для деталей с мелкими, сложными деталями. Это было бы слишком дорого для стандартных процессов обработки с ЧПУ в масштабе. Вот почему литье металлов под давлением идеально подходит для медицинской, аэрокосмической, автомобильной и оборонной промышленности.

Инструменты для литья под давлением могут использоваться дольше, чем литье под давлением и другие методы производства металлов, что позволяет увеличить количество деталей до замены или обслуживания. MIM обычно превосходит литье под давлением мелких деталей в серийном производстве или там, где требуется более мелкая детализация. Это делает его пригодным для повторяющихся процессов в масштабе. Это обеспечивает производителям большую гибкость с точки зрения прочности и уникальных характеристик.

6. Ковка

Подобно металлическому литью, ковка использовалась на протяжении веков. Это процесс нагревания и придания формы металлическим деталям силой. На ум приходит знакомый образ кузнеца и наковальни. Сегодня ковка широко используется в автоматизированных промышленных процессах.

Как это работает

В современной ковке используются ударопрочные машины для придания металлу желаемых результатов. Ковка производит меньше отходов, чем другие методы, что делает ее более рентабельной для практического применения.

Кованые детали часто прочнее, чем детали, изготовленные другими способами. Это потому, что ковка использует естественную зернистость материалов. Материалы не нужно превращать в жидкости при формовании в горне, достаточно нагревать до ковкого состояния.

Кузнечные материалы

Нержавеющая сталь является одним из самых распространенных кованых материалов. Алюминий и бронза также являются распространенными материалами для ковки.

Варианты использования и отрасли

Ковка идеально подходит для любого количества отраслей промышленности. Его преимущества и ограничения делают его идеальным процессом для использования наряду с другими производственными материалами. Кованые инструменты, такие как молотки или гаечные ключи, являются распространенными примерами компонентов конечного использования, изготовленных с использованием этого метода. Производители должны определить варианты использования, в которых преимущества ковки способствуют улучшению результатов бизнеса и производства.

7. Резка листового металла и штамповка

Изготовление листового металла включает в себя вырезание деталей из металлических листов. Заготовленные листы затем можно обрабатывать с помощью пресов и штамповочных прессов для создания угловых изгибов и форм, создавая трехмерную структуру. Услуги по обработке листового металла включают штамповку для быстрого производства этих деталей. На самом деле штамповка выполняется быстрее, чем любой другой процесс металлообработки.

Как это работает

Штамповочные станки вырезают и гнут детали из листового металла. Рабочие подают на штамповочные прессы отрез или рулон листового металла. Машина выпрямляет металл по мере его подачи в пресс. Стратегическое приложение силы позволяет производителям адаптировать форму деталей. Изгиб прикладывает усилие под углом, например, создавая желаемый угол в детали. Производители используют для этого процесса листогибочные прессы, которые доступны в различных размерах и длинах, чтобы удовлетворить потребности производителя. Детали из листового металла могут быть сварены или склепаны для создания структурных элементов. Вставки с прессовой посадкой, такие как вставки PEM, могут добавлять элементы сопряжения, такие как бобышки, резьба и т. д., без необходимости специальной обработки.

Материалы из листового металла

Листовой металл часто изготавливается из алюминия, меди или стали. Листовой металл также имеет широкий спектр отделки. Это включает в себя анодирование, гальваническое покрытие, порошковую окраску и покраску.

Варианты использования и отрасли

Штамповка делает производство листового металла масштабируемым для любой отрасли. Он идеально подходит для больших объемов и низких удельных затрат. Функциональные детали большого объема, такие как корпуса, шасси и кронштейны, часто изготавливаются из листового металла.

Но стоимость инструмента для штамповки часто выше, чем для других процессов. Тем не менее, производители ежегодно создают сотни миллионов деталей в бытовой, электронной и автомобильной промышленности. Листовой металл и штамповка однозначно оптимальны для робототехники.

Посетите нашу страницу услуг по формовке листового металла , чтобы получить дополнительную информацию о запасах, отделке, областях применения и других преимуществах процесса.

8. Металлическая 3D-печать

Услуги 3D-печати металлом используют точные лазеры для создания металлических деталей. Он идеально подходит для экспериментов и небольших объемов дорогостоящих деталей, но не настолько масштабируем, как многие другие перечисленные металлургические процессы. Именно поэтому его часто используют для прототипов, а также в качестве заменителей мелкосерийного литья.

Как это работает

3D-печать, также известная как аддитивное производство, сплавляет металл в контролируемой среде с помощью источника энергии. При прямом лазерном спекании металлов (DMLS) металлический порошок послойно сплавляется с помощью лазера в инертной среде. Струйная обработка металлического связующего3D-печать металлических деталей в двухэтапном процессе с использованием струйной печати для соединения металла в сырую стадию до того, как металл затвердеет во вторичной печи. Гидроабразивная обработка связующего может сделать металлический композит, такой как бронза и сталь, или монолитный сплав, в зависимости от потребностей. Металлическая 3D-печать уникальна тем, что позволяет производить универсальные сборки и геометрические формы с недоступными областями с использованием стандартных инструментов. Примером недоступных элементов с помощью традиционных процессов является построение решетчатых структур на детали. Это невозможно при использовании традиционных методов формования или литья. Тем не менее, методы, которые приближаются к этому, потребуют больше времени и сложности для производства одной единицы.

Металлические материалы для 3D-печати

Типичным исходным материалом для 3D-печати металлом является распыленный порошок, но иногда он может быть листовой или с проволочной подачей. Принтер следует пути данных, созданному с использованием файла 3D CAD детали. Обычные металлические материалы включают порошок из нержавеющей стали, титана, инконеля, меди или алюминия.

Материалы, используемые в металлических 3D-принтерах, часто получают из порошковой металлургии. Внедрение новых материалов для металлических 3D-принтеров требует значительных исследований для создания надежного и воспроизводимого метода изготовления деталей без сбоев или дефектов. Это означает, что выбор материалов, доступных в настоящее время для 3D-печати металлом, ограничен по сравнению с механической обработкой, литьем металла и другими методами изготовления.

Варианты использования и отрасли

Несмотря на свои ограничения, 3D-печать металлом имеет практически универсальное применение. Благодаря прямому цифровому производству детали, напечатанные на 3D-принтере, часто можно производить быстро и в небольших объемах без затрат на инструменты. Инженеры могут экспериментировать с 3D-печатью, чтобы предварить производство практически любой детали, а также проектировать особенности деталей, характерные для приложений, таких как легкие механические аэрокосмические компоненты.

Посетите нашу страницу прямого лазерного спекания металлов (DMLS) или нашу страницу услуг 3D-печати металлом , чтобы узнать больше об оптимизации производственных процессов с помощью 3D-печати металлом.

Металлические 3D-печатные детали с помощью лазерного спекания и распыления связующего

Удовлетворите все свои производственные потребности с помощью ВИРТУАЛЬНОЙ ФАБРИКИ

Как можно заказать детали в правильном производственном процессе? ВИРТУАЛЬНАЯ ФАБРИКА предоставляет широкий спектр производственных услуг для вашего проекта. Наша модель « Производство как сервис» (MaaS ) идеально подходит практически для любого современного варианта использования.

ВИРТУАЛЬНАЯ ФАБРИКА поддерживает более десятка процессов через нашу сеть поставщиков профессиональных производителей. К ним относятся услуги по обработке с ЧПУ, услуги по обработке листового металла и даже услуги по 3D-печати металлом. Мы используем технологию мгновенного котирования на основе искусственного интеллекта, чтобы помочь вам получить точные рыночные цены и сроки изготовления нестандартных деталей, а также предлагаем готовые материалы и расходные материалы, вспомогательные инструменты для ваших деталей и услуги по отделке деталей из любого источника. Получите предложение сегодня и узнайте, как мы можем удовлетворить ваши разнообразные производственные потребности.