Услуги реверс-инжиниринга

Получите расчет стоимости на услуги реверс-инжиниринга деталей из металла, пластика, резины... Восстанавливайте CAD деталей и комплектующих, заказывайте опытные партии для восстановления работоспособности оборудования, машин или механизмов, при отсутствии возможности приобрести запасные части (например, если компания-поставщик больше их не выпускает, или прекратила свое существование)

Что такое Реверс-инжиниринг?

Обратный инжиниринг (обратное проектирование, реверсивный инжиниринг) играет жизненно важную роль в современном проектировании и производстве. Он используется для воссоздания дорогостоящих деталей в приборостроении, оборонной промышленности, нефтегазовой, химической и энергетической отраслях.

Реверсивный инжиниринг используется для производства разнообразных деталей, таких как уплотнения, прокладки, детали корпуса или двигателя, и может быть применен при восстановлении работоспособности устаревшего оборудования и при проектировании новых конструкций на базе имеющихся.

Реверс изделия - творческий процесс, предполагающий, понимание технологий, принципа работы устройства, умения соединить все детали изделия так, чтобы достичь заданных характеристик работы. Инженер, занимающийся обратным инжинирингом, работает в некоторой степени как археолог. Перед ним стоит задача восстановить неизвестную технологию создания детали, для получения точно такого же результата. Для этого они изучают как деталь работает, где применяется, какие могут быть способы создания копии.

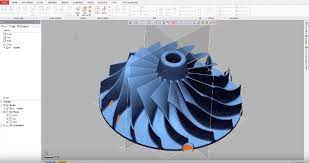

Ключевой элемент процесса обратного инжиниринга – создание цифровой копии с помощью программного обеспечения CAD (computer-aided design, САПР). Цифровая копия создается вручную или с помощью технологии сканирования в CAD-модель. После того как геометрия детали воспроизведена, инженеру необходимо выбрать технологию изготовления – традиционную или аддитивную.

Предназначение:

Копирование различных механизмов и машин без фактической разработки позволяет минимальными затратами воспроизвести детали изделий снятых с производства с целью восстановления их работоспособности.

Услуги направлены на сокращение издержек работы промышленных предприятий.

- машиностроение;

- автомобилестроение;

- авиастроение;

- судостроение;

- станкостроение

Этапы

1. Сканирование исходной детали

На первом этапе производится сканирование детали. С помощью 3D сканера проводятся необходимые замеры и создается облако точек. Есть ряд средств измерения объектов при 3D-сканировании, например: лазерные сканеры, световые сканеры, координатно-измерительные машины (CMM) и промышленные КТ-сканеры. 3D сканер может быть совсем простым, как камера телефона, или сложным - с лазерным устройством на роботизированном манипуляторе.

2. Создание CAD

конструкторской документации

Полученное с помощью сканера облако точек переводится в формат STL. Следует подчеркнуть, что после 3D сканирования в распоряжении инженера имеется только полигональная модель, требующая обязательной доработки. Зачастую данные сканирования содержат неточности и погрешности, поэтому необходим инструмент, позволяющий быстро и просто исправить 3D модель и сделать ее пригодной для последующей работы. Для перевода STL файла в 3D модель и ее последующего исправления можно использовать программное обеспечение ANSYS Discovery SpaceClaim. В SpaiceClaim имеются встроенные средства исправления STL файлов, которые позволяют в автоматическом режиме заполнить разрывы, мелкие отверстия, отсутствующие грани. После того, как точная 3D модель создана, инженер может подготовить деталь к традиционному производству с помощью САМ приложения или передать геометрию в специализированное ПО для печати на 3D принтере.

3. Производство опытной партии

На основе воссозданной конструкторской документации возможно выполнить ТЭО детали и организовать производство как на собственных производственных мощностях, так и разместить заказ по кооперации. А также воспользоваться услугами площадки ВИРТУАЛЬНАЯ ФАБРИКА и прямо из приложения получить мгновенный расчет стоимости на контрактное производство по требованию изделий из металла и пластика. И заказать необходимую Вам деталь.

Услуги Реверс-инжиниринга

Описание

от 5 мкм

Твердотельная 3d-модель и конструкторская документация

В программах Siemens NX, Компас-3D, Geomagic design X

Сканируем в офисе или проводим работы на выезде

ОПТИЧЕСКОЕ СКАНИРОВАНИЕ

Технические характеристики ATOS Core 300

• Площадь сканирования: 300x230 мм

• Расстояние до объекта: 440 мм

• Точность сканирования (мм): 0,005

• Программное обеспечение: GOM Inspect

• Две камеры по 5 Мп

ОПТИЧЕСКОЕ СКАНИРОВАНИЕ

Технические характеристики ATOS Core 300

• Площадь сканирования: 300x230 мм

• Расстояние до объекта: 440 мм

• Точность сканирования (мм): 0,005

• Программное обеспечение: GOM Inspect

• Две камеры по 5 Мп

ЛАЗЕРНОЕ СКАНИРОВАНИЕ

Технические характеристики FARO Focus S70

• Точность: ±1-2мм

• Диапазон сканирования: от 0.6 м до 70 м

• Встроенный GPS

• Класс защиты: IP 54

• Цветные фотографии в формате HD до 165 Мп

ЛАЗЕРНОЕ СКАНИРОВАНИЕ

Технические характеристики FARO Focus S70

• Точность: ±1-2мм

• Диапазон сканирования: от 0.6 м до 70 м

• Встроенный GPS

• Класс защиты: IP 54

• Цветные фотографии в формате HD до 165 Мп

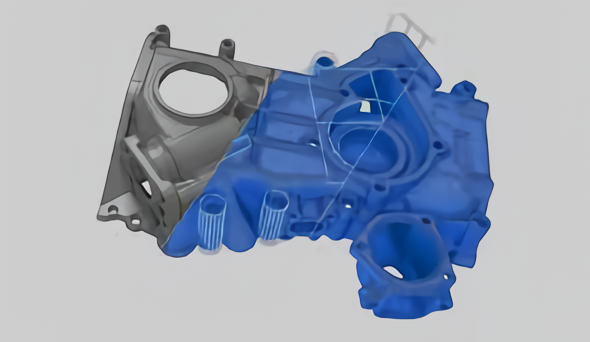

Контроль геометрии изделий

Основные задачи при инспекции изделий:

- сравнение скана с 3D CAD-моделью (конструкторской документацией)

- создание сечений и сравнение с данными 2D-чертежей

- обмер изделия по полученной 3D-модели

- оценка погрешностей формы и расположения (плоскостность, параллелизм, концентричность и т.п.)

- сравнение 2х и более сканов между собой, например, сравнение со сканом эталонного изделия

Преимущества в сравнении с традиционными видами контроля:

- процесс компьютеризирован, что исключает возможные ошибки, связанные с человеческим фактором;

- сравнение происходит по всей поверхности, а не по отдельным точкам, что увеличивает достоверность результатов и позволяет обнаруживать возможные проблемы там, где они не предполагались, то есть контроль является полным и всесторонним;

- результаты сравнения документируются автоматически и сразу сохраняются в архиве, исключая двойную работу;

- наглядность представления результатов делает отчет более информативным для широкого круга пользователей;

- контроль первого образца, так называемый First Article Inspection, может осуществляться непосредственно конструктором или инженером-технологом на месте, а не специалистами метрологической службы, что позволяет выявлять проблемы значительно быстрее и сокращать общее время подготовки производства;

- исключается необходимость высокой квалификации инженера-метролога, а также необходимость большого числа различного измерительного оборудования и калибров для контроля изделия, все что нужно – это компьютерная CAD-модель изделия с данными о размерах и допусках.

Различные варианты анализа геометрии

- отклонения по всей поверхности и в отдельных точках

- отклонения в сечениях

- погрешности формы и расположения в 3D