Литье

Получите изготовленные на заказ литьем серийные детали и прототипы. Мы предоставляем экспертное инженерное сопровождение заказа и скидку на вашу первую пресс-форму. Доступны десятки материалов и видов финишной обработки.

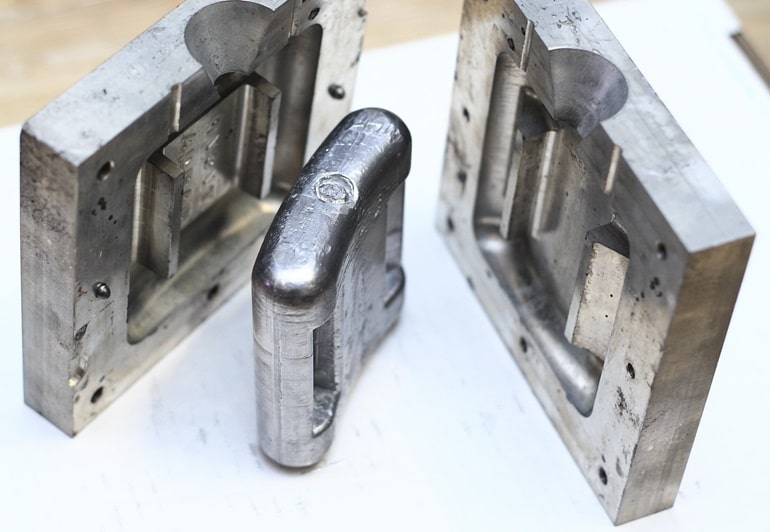

Что такое литье под давлением?

Литье под давлением является наиболее экономичным способом изготовления пластиковых деталей в больших масштабах. Процесс включает в себя впрыскивание расплавленного пластика в пресс-форму, а затем извлечение затвердевшей детали. Этот процесс быстро повторяется сотни или тысячи раз, амортизируя стоимость пресс-формы и снижая стоимость каждой единицы до нескольких долларов или меньше. Поскольку при литье под давлением для каждой детали используется одна и та же пресс-форма, процесс обеспечивает постоянное качество каждой детали. Литье под давлением также имеет самое большое разнообразие материалов, цветов, косметических средств, полиролей и текстур поверхности по сравнению с обработкой на станках с ЧПУ или даже с 3D-печатью.

Услуги ВФ литья под давлением — это специализированные услуги, обеспечивающие изготовление прототипов и серийное литье по требованию клиентов. Мы используем подход, ориентированный на клиента, что означает, что мы находим подходящего изготовителя литья под давлением в нашей сети производственных площадок, чтобы лить детали в том виде, как они вам нужны, без компромиссов в дизайне и по правильной цене. Мы предлагаем экспертную консультацию по вариантам пресс-форм для литья под давлением и менеджера проекта по каждому заказу, чтобы сопровождать ваши детали от проектирования до производства. Наша команда имеет опыт работы в различных отраслях, особенно в литье под давлением для медицины и литье жидкого силиконового каучука. Первые покупатели получают скидку на свою первую пресс-форму, изготовленную с помощью площадки ВФ. Мы предлагаем как отечественные, так и китайские варианты литья под давлением.

Возможности литья под давлением

Подробности

От 10 рабочих дней, включая ответы на запросы в течение 24 часов с обратной связью о проектировании для подготовки производства (DFM)

Отечественные и иностранные

Большинство пластиков, включая поиск и подбор на заказ; см. список материалов ниже

Одно-, многогнездные и семейные пресс-формы; от 50 до 1100+ тоннаж пресса;

Включает Контроль первого образца FAI и процесс утверждения производственных деталей (PPAP). ISO 9001, AS9100, ISO 13485, а также ISO 7 и 8 Медицинские чистые помещения.

Принадлежит клиенту с обслуживанием пресс-формы

+/- 0,13 мм при обработке формы и дополнительно +/- 0.05 мм на 25.5 мм размера при расчете степени усадки

+/- 0.1 мм или менее

Могут быть запрошены более жесткие допуски, что может увеличить стоимость инструментов из-за дополнительного отбора проб и подготовки. ВФ выполнит фрезерование критически важных элементов до безопасного состояния.

Сталь и алюминий; Производственные классы варьируются от класса 105, прототипа формы, до класса 101, формы для чрезвычайно высокой производительности. ВФ обычно производит инструменты классов 104, 103 и 102.

В этой таблице показаны общие допуски для услуг ВФ литья под давлением, а также учитываются усадка, радиусы и керн для технологичности. Узнайте больше о наших стандартах производства литья под давлением и допусках на литье под давлением.

Классы пресс-форм для литья под давлением

Менее 500 циклов. Только прототип. Эта пресс-форма будет сконструирована наименее дорогим способом для производства очень ограниченного количества деталей-прототипов. Также известен как инструмент класса V.

Пример: разовое рыночное испытание 100 отлитых изделий.

Менее 100 000 циклов. Низкопроизво дительная форма. Используйте только для ограниченного производства, желательно с неабразивными материалами. Низкий и средний ценовой диапазон. Также известен как инструмент класса IV.

Пример: инструмент из алюминия или MUD, отделка SPI B-3, керны с ручной загрузкой и ограниченное количество повторных прогонов.

Менее 500 000 циклов. Это очень популярная пресс-форма для малых и небольших серий производственных изделий. Самый распространенный ценовой диапазон. Также известен как инструмент класса III.

Пример: алюминиевые или стальные инструменты, автоматические подъемники или направляющие, многократные повторные запуски с партиями от 1000 до 5000 единиц.

Производительность от средней до высокой, подходит для абразивных материалов и/или деталей, требующих жестких допусков. Это качественная, довольно дорогая форма. Также известен как инструмент класса II.

Пример: стальная оснастка с отделкой SPI A-2, автоматические направляющие, запланированные производственные циклы.

Более 1 000 000 циклов. Создан для чрезвычайно высокой производительности. Это самая дорогая форма, и она изготовлена только из материалов самого высокого качества. Также известен как инструмент класса I.

Пример: многогнездная стальная оснастка с полной автоматизацией и ночными производственными центрами для изготовления специализированных деталей.

Выберите тип литья

Литье пластмасс под давлением

Создавайте прочные и функциональные прототипы и серийные детали с помощью литья под давлением

Литье металлов под давлением

Высококачественный процесс для пилотных запусков, мелкосерийного производства и массового производства

Литье по выплавляемым моделям

Вакумно-центробежное литье

Литье в кокиль

Вулканизация/РТИ

Как работает платформа с литьем пластмасс под давлением на заказ

Для реализации процесса литья термопластов под давлением необходимы литьевая машина, исходный полимерный материал и оснастка (пресс-форма). Полимерный гранулят загружается в инжекционный узел машины, где расплавляется, а затем под давлением впрыскивается в полость пресс-формы, как правило, изготовленной из стали или алюминия. Внутри формы расплав охлаждается и кристаллизуется (или затвердевает), формируя готовую деталь.

На площадке ВФ после поступления онлайн-заявки на литьё под давлением проводится её предварительный технический анализ. Далее следует консультация с заказчиком для согласования технических требований, сроков изготовления и стоимости, соответствующих целям проекта. На основе предоставленной 3D-модели детали изготавливается высокоточная пресс-форма методом фрезерования на станке с ЧПУ.

После изготовления оснастки платформа ВФ производит и направляет заказчику первую пробную партию из десяти образцов (T1) для оценки качества и геометрии. По итогам утверждения или внесения корректировок в конструкцию пресс-формы запускается серийное производство. Платформа «Виртуальная Фабрика» обеспечивает выпуск изделий широкого диапазона — от миниатюрных медицинских вставок до крупногабаритных компонентов для автомобильной, аэрокосмической и оборонной промышленности.

Пластиковые материалы для литья под давлением

Жесткие и гибкие смолы

Узнайте больше о наших формовочных материалах.

Эластомеры и синтетические каучуки для литья под давлением

Эластомеры и резиноподобные материалы

Ознакомьтесь с более подробной информацией в наших материалах здесь.

Пользовательские материалы

Если вы не видите в справочниках материала, который ищете, выберите «Персонализированный» в комментариях на странице онлайн-заказа и отправьте его на экспертную техническую оценку после того, как вы укажете характеристики материала, допуски, потребности в его проверке и требуемого количества материала. ВФ также может использовать давальческое сырье, предоставленное заказчиком, для изготовления заказа.

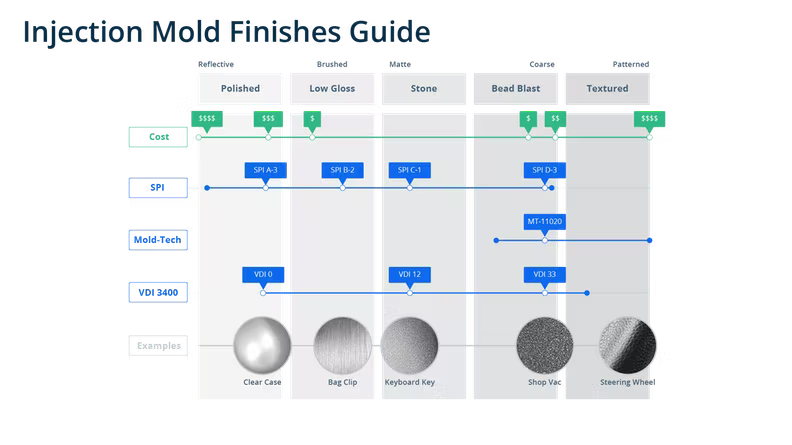

Стандартная отделка поверхности

Отделка поверхности пресс-формы выполняется изготовителем по умолчанию и соответствует стандарту SPI B-2 с учётом геометрии детали и характеристик усадки материала. Некосметические (внутренние) поверхности, как правило, оставляются в состоянии после механической обработки без дополнительной финишной обработки.

Отделка по стандарту SPI (Society of the Plastics Industry)

Предусмотрен полный спектр поверхностных обработок согласно классификации SPI — от высококачественной алмазной полировки 3-й степени до слабой каменной полировки зернистостью до 320. Доступные варианты включают: SPI A-1, SPI A-2, SPI A-3, SPI B-1, SPI B-2, SPI B-3, SPI C-1, SPI C-2, SPI C-3, SPI D-1, SPI D-2, SPI D-3.

Текстурирование по системе MoldTech

Доступны декоративные текстуры, включая матовые, волнообразные, линейные и рельефные узоры. Наиболее востребованные варианты текстурирования: MoldTech MT-11010, MT-11020, MT-11030. Другие текстуры MoldTech могут быть реализованы по индивидуальному запросу.

Текстуры по стандарту VDI 3400

Стандарт VDI 3400, разработанный Обществом немецких инженеров (Verein Deutscher Ingenieure), определяет градацию матовых текстур пресс-форм. Обработка, как правило, выполняется электроэрозионным способом (EDM), что позволяет получить поверхность с контролируемой шероховатостью — от мелкозернистой до грубой.

Поверхность без вторичной полировки или шлифовки

Деталь поставляется без вторичной полировки или шлифовки. На поверхности могут присутствовать следы от обработки инструментом (следы фрезерования, EDM и т.п.).

Резьбовые вставки

Возможна установка стандартных резьбовых вставок с резьбой UNF и метрической (ISO), наиболее распространённых типоразмеров.

Тампопечать

Реализована возможность нанесения 2D-графики на 3D-поверхности методом тампопечати. Все изображения проходят предварительную техническую экспертизу на предмет технологичности нанесения.

Лазерная гравировка

Выгравируйте номера деталей, логотипы и многое другое на ваших деталях.

Сборка и маркировка

ВФ предоставляет услуги по сборке и маркировке литьевых деталей. Конкретные требования и возможности согласовываются с менеджером проекта на этапе оформления заказа.

Обзор вариантов отделки поверхности при литье под давлением

ВФ предоставляет широкий спектр вариантов финишной обработки литьевых деталей, включая поверхности, соответствующие стандартам SPI, а также текстурированные и матовые покрытия по системам Mold-Tech и VDI. Возможна реализация полированных, матовых и рельефно-текстурированных поверхностей в зависимости от требований к функциональности и внешнему виду изделия.

Видео: литье под давлением

Изучите семь передовых методов проектирования литья под давлением, которые помогут вам получить отличные литые детали с минимальными затратами.

Рекомендации по проектированию литья под давлением

Уменьшите количество поднутрений, которые увеличивают сложность и стоимость механизмов выброса инструмента, за счет добавления проходного керна.

Предотвратите усадку стен и пустоты, поддерживая равномерную толщину стен. Более тонкие стенки сокращают время цикла и снижают затраты.

Убедитесь, что детали спроектированы с минимальным углом уклона 0,5° или до 5° для граней со средней текстурой.

Ребра должны составлять 40-60% толщины наружных стен и при этом сохранять усадку.

Выступы следует проектировать на глубину 30 % от толщины стенки и с канавкой на кромке 30 %. Прикрепите их к боковым стенкам или ребрам для обеспечения целостности конструкции.

Чтобы подробно ознакомиться с этими рекомендациями по проектированию для производства, ознакомьтесь с нашим Руководством по проектированию литья под давлением.

Хотите изготовить деталь по своему чертежу? Загрузите проект — и получите индивидуальное предложение по литью

Оформите свой заказПрименение и преимущества литья под давлением

Быстрое прототипирование

Недорогая оснастка позволяет изготавливать формованные детали от 10 рабочих дней по доступным ценам.

Детали и комплектующие

Литье может быть идеальным процессом для мелкосерийного производства от 250 единиц до массового производства более 1 000 000 единиц. Литые детали, как правило, работают лучше, чем те же детали, изготовленные на станке с ЧПУ или напечатанные на 3D-принтере с использованием того же материала. Тщательный отбор смол обеспечивает широкий спектр свойств и совместимость с растворителями. Пресс-формы обрабатываются на станках с ЧПУ с высокой точностью, высокими допусками и способны производить тысячи идентичных деталей с очень мелкими и сложными деталями.

Диапазон отраслей и сертификатов

Мы предлагаем литье в соответствии с ISO 9001, AS9100, ISO 13485, а также ISO 7 и 8 для для медицинских чистых помещений.

Часто задаваемые вопросы по литью под давлением

В каких отраслях используется литье под давлением?

Литье под давлением используется в самых разных отраслях, включая аэрокосмическую промышленность, производство медицинских устройств, товаров народного потребления, энергетику, электронику, автомобилестроение, робототехнику, игрушки и многое другое.

В чем разница между литьем и печатью?

При литье пластмассовые или металлические детали создаются внутри формы. Затем они удаляются из формы как полностью сформированные детали. 3D-печать, с другой стороны, представляет собой процесс аддитивного производства, а это означает, что деталь строится слой за слоем с использованием таких процессов, как осаждение или спекание.

Зачем использовать услуги литья под давлением от ВФ?

Бесконечные варианты

Выберите из миллионов возможных комбинаций материалов, отделки, допусков, маркировки и сертификатов для вашего заказа.

Легко использовать

Доставьте ваши детали прямо к вашей двери без проблем с поиском поставщиков, управлением проектами, логистикой или доставкой.

Проверенная сеть

Мы сертифицированы по стандарту ISO 9001:2015 и соответствуют требованиям AS9100D. Только лучшие литейщики, подавшие заявку на получение статуса Производителя, проходят наш квалификационный процесс.